目前国内干燥工艺及设备很多。在煤炭行业煤泥干燥领域,主要有:煤泥滚筒干燥工艺、隧道式干燥工艺(包括翻板干燥机和网带干燥机)和气流干燥工艺三大类。

一、滚筒干燥工艺

滚筒干燥机又叫转筒烘干机,是较早的干燥设备之一,它不仅用于煤炭的干燥,而且早已广泛应用于冶金、建材、化工等领域,煤泥行业的干燥设备我们称为煤泥烘干机。滚筒干燥机的主体是带倾斜(0 ~ 5°)并能回转的圆筒体,湿物料从一侧上部加入,热的干燥介质(热空气、烟道气)并流通过,物料借助于圆筒的缓慢转动,在重力的作用下从较高的一端向较低的一端移动,筒体内壁装有顺向抄板,不断把物料抄起又落下,使物料的热接触面积增大,以提高干燥的热效率并促使物料向前移动。废气经过除尘器处理后放空。

滚筒干燥机的特点是:生产能力大,能连续生产;结构简单,操作方便,故障率低;适用范围广,操作弹性大。

滚筒干燥机烟气温度在500℃以上,容易高于煤的着火点 , 热效率低,粘性物料容易粘结到滚筒内壁,干燥粘性物料时容易堵塞筒体,影响正常工作。

二、隧道式干燥工艺

隧道式干燥工艺适用于块状、条状物料的干燥。有翻板式干燥器和金属网带式干燥器,煤泥挤压成条后,可以在金属网带烘干机上进行干燥。

工作过程为:湿物料从隧道窑的一端进入,在回转的输送带上铺成厚度均匀的料层,随输送带一起移动(湿物料与输送带相对静止),热烟气从隧道窑的顶部或底部进入,横

向穿过料层,传热给物料,热烟气和物料接触可以为一次通过或多次通过,提高热效率,物料在随输送带的移动中完成干燥脱水的过程。

在煤泥干燥时,入料方有一个挤压给料装置,主要作用是把不成型的煤泥挤压成规则的条状、棒状,然后用布料器均匀地铺在链条翻板输送带(是一种由一块块翻板构成的、断续的,翻板上有网孔的输送带),通过调整输送带的输送速度,并向烘干机内通入烟道气热风,热风穿流干燥,烘干机底部有一刮板排料装置,从而实现对煤泥的干燥。

由于干燥煤泥只是为了除去水分,故热烟气温度高,翻板运转速度快(否则,热效率低),则引起设备故障率高。设备处理量偏小(一般为 10t/h 左右);其有效穿流干燥行程较短,并有短路风,干燥效率较低。

这类干燥工艺的热气温度也在 600℃以上,而且设备处理量太小,造价高。

三、气流干燥工艺

气流干燥工艺是利用加热介质(热空气、烟道气等)和湿物料颗粒直接接触,并使固体颗粒悬浮于加热介质流体中,强化了传质传热过程,属于“瞬间干燥”,一般应用于散状物料的干燥,如粒料或者粉料。

但对于粘性物料,气流干燥不能直接使用。

综上,现有的煤泥干燥技术存在热利用率低、设备造价高和适用性弱的缺点。

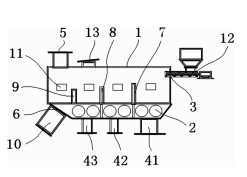

针对现有技术存在的缺陷或不足,该发明的目的之一在于提供一种煤泥的机械打散流态化干燥方法,结构如左图。

针对现有技术存在的缺陷或不足,该发明的目的之一在于提供一种煤泥的机械打散流态化干燥方法,结构如左图。

设备包括:

1、干燥箱体,该干燥箱体上设有进料口、出料口、气体出口和烟气进口;

2、搅拌轴,安装于干燥箱体底部且位于烟气进口上方,用于打散待干燥煤泥;

待干燥煤泥经进料口进入干燥箱体后被搅拌轴打散成煤泥散粒,同时热烟气以合适的流速从干燥箱体底部的烟气进口进入,对煤泥散粒进行流态化干燥后从气体出口排出,与此同时,干燥后的煤泥从出料口输出。

优选的,干燥箱体底部沿走料方向依次安装有至少一个隔板将干燥箱体内分隔成多个干燥区,每个干燥区底部设有搅拌轴和烟气进口,所述至少一个隔板的高度沿走料方向逐渐减小。

优选的,干燥箱体底部沿走料方向依次安装有至少两个隔板将干燥箱体内分隔成多个干燥区,每个干燥区底部设有搅拌轴和烟气进口,所述至少两个隔板的高度沿走料方向逐渐减小。

优选的,所述干燥箱体底部内沿走料方向依次安装有一隔板、第二隔板和第三隔板,该三个隔板将干燥箱体内分割成一干燥区、第二干燥区和第三干燥区,所述待干燥煤泥经进料口首先进入该一干燥区后被一干燥区的搅拌轴打散成煤泥散粒,同时热烟气以合适的流速从一干燥区底部的烟气进口进入对煤泥散粒进行流态化干燥,之后煤泥散粒依次被气流输送入第二干燥区和第三干燥区进行干燥。

优选的,一个隔板较一干燥区的搅拌轴高出0.5-1.0m,第二个隔板较第二干燥区的搅拌轴高出0.3-0.8m,第三个隔板较第三干燥区的搅拌轴高出0.2-0.6m。

利用上述的煤泥的机械打散流态化干燥设备进行煤泥干燥的工艺包括:待干燥煤泥在干燥箱体内停留15-40 分钟。

利用上述的煤泥的机械打散流态化干燥设备进行煤泥干燥的工艺包括:一干燥区的温度为 :350-450度,第二干燥区的温度为:250-350度,第三干燥区的温度为:120-250度,一干燥区底部断面的热烟气流速为:2-5米/秒,一干燥区搅拌轴的转速为:200-400转/分钟。

与现有技术相比,具有以下优势:

1、设备气体与物料干燥接触面积大、干燥时间长、热值利用率高、产量高,且设备运行稳定、连续化操作程度高。由于物料在机腔反复抛起,气流充分和物料接触,因此气固间的接触面积大,接触时间长,热量传递速率快,可得到干燥均匀产品。

2、设备采用机械强制打散,不限物料粒度。不存在物料结块、沟流、短路等现象,既适用于比重较轻,颗粒均匀的物料,又适用于比重较重,颗粒不均的混合物料,更适用于产量大,允许有一定的残余水分的物料干燥。

3、设备卧式结构,占地面积小,单位容积处理量大,干燥强度大,具有较高的热量传递速率和较高的热效率,容积传热系数在各种干燥器中较高,可达5000~10000W/(M3.℃ ),热效率大于50%。

4、设备中多个隔板的高度沿走料方向依次减小,可有效避免物料堵塞,保障干燥箱体内走料顺畅。

5、设备中各隔板的高度相当于干燥过程中各干燥区的物料层厚度,采取合适的隔板高度,可同时保障设备热值利用率高和走料顺畅。

- 沙子烘干机适用干燥矿山多种物料

- 双筒烘干机厂家哪家好?

- 如何提高矿渣回转式烘干机生产效率?

- 回转式烘干机除尘器设计方案及工艺流程

- 转筒烘干机优点及应用范围

- 抢修三筒烘干机确保机组稳定运行

- 油泥分解烘干机设备多少钱一台,每天的产量

- 解析粉煤灰烘干机基本知识

- 提高焦炭烘干机热风速度的好处

- 煤泥烘干机结构特点

- 国货崛起即油泥热解烘干机

- 粉煤灰烘干机与干燥机有何区别?

- 粉煤灰烘干机设备内部结构详结介绍

- 复合肥烘干机除尘器该怎么选?

- 水泥烘干机故障分析及解决方案

- 矿砂粉烘干机哪家好?找豫晖烘干设备厂家

- 选购矿用沙子烘干机前需要做哪些准备?

- 回转式烘干机与回转窑区别用途

- 合理设计生产线中的转筒烘干机重要性

- 一般三回程矿渣烘干机生产线都会配置分散给

- 哪家赤泥烘干机生产线厂家报价合理?

- 双筒烘干机节能技术

- 延长回转式烘干机使用寿命的关键

- 解析转筒烘干机设备新技术

- 正确维护三筒烘干机设备技巧

- 油泥烘干机怎么选?

- 粉煤灰烘干机设备在技术上有一定优势

- 详解使用煤炭烘干机正确操作方法

- 如何合理控制焦炭烘干机温度?

- 走进油泥烘干机生产线现场

- 油污泥处理_油泥烘干机

- 煤泥烘干机出现断料、堵塞如何处理?

- 复合肥烘干机特点及工作原理

- 脱硫石膏烘干机烘干系统要怎么选择?

- 矿粉烘干机设备报价分析,购买前值得一看

- 日产60吨焦炭烘干机组成

- 三回程烘干机扬料板是怎么进行技术改进的?

- 矿粉、矿渣、沙子等矿山烘干机图片与工作原

- 怎样避免回转式烘干机堵塞?

- 如何有效提高三筒烘干机工作效率实用技巧?